Die Umgebungsanforderungen für elliptische flache Röhrchen müssen in Kombination mit ihren Anwendungsszenarien und Materialmerkmalen umfassend berücksichtigt werden, wobei hauptsächlich Korrosionsschutz, Temperaturtoleranz, Druckanpassung, Schwingungsauswirkungen, Umweltkonformität und andere Aspekte beinhaltet. Das Folgende ist eine spezifische Analyse:

1 、 Anforderungen der Korrosionsumgebung

1. Korrosivität des Mediums

Flüssig-/Gaskorrosion: Bei Verwendung von korrosiven Medien wie sauren und alkalischen Lösungen, Meerwasser, feuchter Luft usw. sollten korrosionsbeständige Materialien ausgewählt werden:

Edelstahl (wie 304, 316L): Geeignet für chemische, marine Ingenieurwesen, Lebensmittel und pharmazeutische Anwendungen.

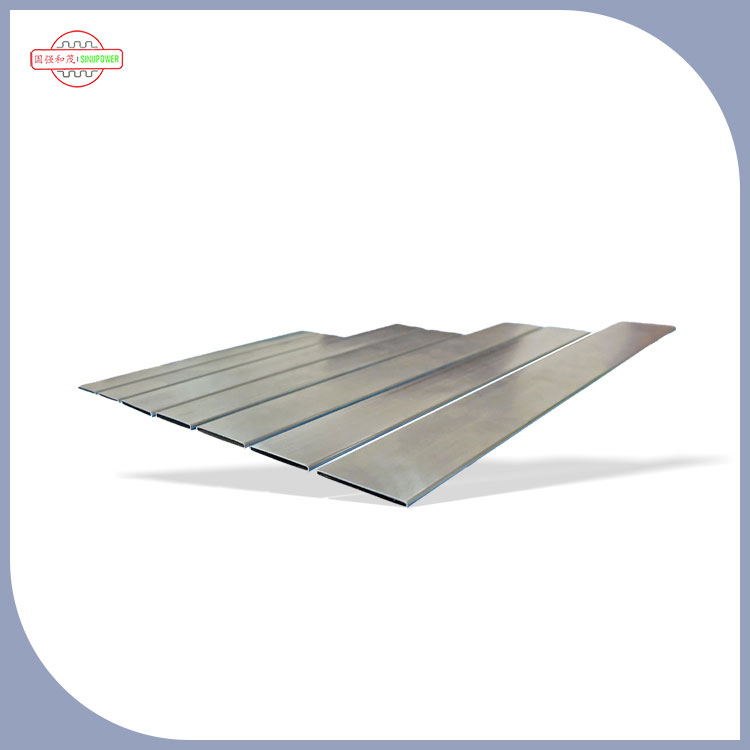

Aluminiumlegierung (oberflächenanodierte Behandlung): In mäßig korrosiven Umgebungen wie Kfz -Kühler und Klimaanlagenpipelines verwendet.

Kupferlegierungen (wie lila Kupfer und Messing): Resistent gegen Meerwasserkorrosion, üblicherweise in Schiffspipelines verwendet.

Bodenkorrosion: Beim Untergrund sollten der pH -Wert, der Feuchtigkeitsgehalt und der mikrobielle Einfluss des Bodens berücksichtigt werden. Anti -Korrosionsbeschichtungen (wie PE -Jacken, Epoxidpulver) oder kathodischer Schutz können verwendet werden.

2. Umweltfeuchtigkeit und atmosphärische Korrosion

In feuchten Umgebungen wie Badezimmern und Küstengebieten sollte gewöhnlicher Kohlenstoffstahl vom Rosten vermieden werden, und rostfreie Stahl oder oberflächenbeschichtete (z. B. verzinkte oder verchromte) Stahlrohre sollten bevorzugt werden.

Industrieverschmutzungsgebiete (einschließlich Sulfide und Salzspray) müssen den Korrosionsbeständigkeitsniveau der Materialien verbessern (z. B. 316L Edelstahl ist besser als 304).

2 、 Anforderungen der Temperaturumgebung

1. Hochtemperaturumgebung

Kurzfristig hohe Temperatur: Für Kfz-Abgasrohre und Gaspfäpchen für industrielle Abfälle sollten hitzebeständige Legierungen (z.

Langzeit hohe Temperatur: Für Flugzeugmotorrohrleitungen sollte die materielle Wärmefestigkeit (wie Titanlegierung) und die Oxidationsbeständigkeit in Betracht gezogen werden, um ein Kriechversagen mit hohem Temperatur zu vermeiden.

2. Umgebung mit niedriger Temperatur

Kühlsysteme (z. B. flüssige Ammoniakrohrleitungen) oder Außengeräte in extrem kalten Bereichen müssen materielle mit niedrigen Temperaturen spröde Fraktur vorbeugen:

Edelstahl (Austenitic Edelstahl wie 304, 316): hat eine gute Low -Temperatur -Zähigkeit und kann in flüssigen Stickstoffumgebungen bei -196 ℃ verwendet werden.

Aluminiumlegierung: Es ist notwendig, die Niedertemperaturleistung des Grades zu bestätigen (z. B. 6061-T6, wobei die Stärke bei -40 ℃ um etwa 10% abnimmt.

3 、 Anforderungen an Druck und Flüssigkeitsumgebung

1. Arbeitsdruck

Hochdruckszenarien (z.

Elliptischer Röhrchen von Kohlenstoffstahl: Geeignet für mittelgroße und niedrige Druck (≤ 10 MPa), was eine Überprüfung der Rohrwandspannung erfordert.

Edelstahl oder hochfeste Aluminiumlegierung: Geeignet für Hochdruck (≥ 20 mPa), wie z. B. Kraftstoffrohrleitungen der Luftfahrt.

2. Flüssigkeitseigenschaften

Hohe Viskositätsflüssigkeiten wie Schmierölrohrleitungen müssen die Durchflusseffizienz von elliptischen Querschnitten (schnellere Flussgeschwindigkeit in der Langachse-Richtung) berücksichtigen, um Sedimentation zu vermeiden.

Flüssigkeitsenthaltspartikel: wie Aufschlämm- und Staubtransport, Verschleiß resistente Materialien (wie Duplex-Edelstahl und Keramikauskleidung) sollten ausgewählt werden, und die Rauheit der Innenwand des elliptischen Rohrs sollte optimiert werden (RA ≤ 3,2 μm).